なぜ、日本の製造業は労働生産性が上がらないのか?

世界における日本の製造業の現在地【連載】シン・製造業#2

世界における日本の製造業の現在地【連載】シン・製造業#2

寺嶋 高光 ISIDビジネスコンサルティング代表取締役社長

日本の製造業が元気を取り戻すためには、従来の概念とは異なる新しい形の製造業にトランスフォーム(変容)しなければなりません。ISIDビジネスコンサルティングは、第四次産業革命真っ只中、デジタル時代である今の、日本企業の事業革新に従事しています。

この連載では、新しい形の製造業を「シン・製造業」と定義し、そこにアプローチするための手法を考察し、実践するためのヒントを説いていきます。

第2回目となる今回は、日本の労働生産性の停滞について、そして、日本の製造業の現在地についてお話しします。

世界で労働生産性1位だった日本、19年間で18位に

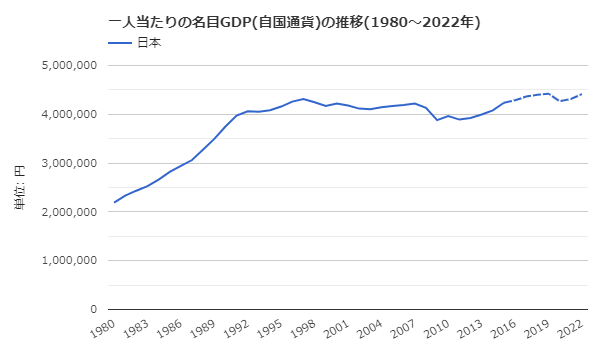

日本のGDPは米国、中国に次いで現在世界第3位ですが、1995年頃より成長がほぼ止まっています。

一人当たりのGDPについては、1996年当時はOECD(経済協力開発機構)加盟国の中で5位、G7の中では米国に次いで2位でしたが、他国の成長に伴い日本は順位をどんどん下げていき、2020年にはOECD加盟の38か国中23位、G7の中では最下位に位置づけられ、OECDの平均値すらも割り込んでしまいました。

GDPの大きさは人口の多さに影響を受けますが、一人当たりのGDPは、その国の豊かさを表す指標としてしばしば使われます。この順位だけを見ると、日本は今後も時間と共に取り残されていくことが予想されます。

平均所得についても一人当たりのGDPと正の相関関係がみられます。2000年からの所得の上昇率は多くの国で増えているのに対し、OECD加盟国で日本だけが1.0を割り込んでおり、減少している状況です。

この要因の一つとして、日本の産業の20%を占める製造業の停滞が深く関係していると考えられます。

日本の製造業の労働生産性は、20年前と比べて落ちている訳ではありませんが、一人当たりのGDPと同様に、ほぼ上昇しておらず、OECDの中でも順位を下げ続けています。

具体的な順位をお伝えすると、OECDデータによれば2000年の日本の製造業の労働生産性は、OEDC加盟国中1位でしたが、2019年には18位になっています。

デジタル技術を活用しても上がらない労働生産性

労働生産性を高めるためには、単純に言うと、売上を上げて、その分の単位労働時間を減らすことが求められます。しかしながら、人口減少が進む日本において、既存の製品市場だけで売上を伸ばしていくことは容易ではありません。そこで、労働時間を減らす手段として期待されている方法に、デジタル技術の活用があります。

デジタル技術とは、ICT、IoT、AI、RPA(Robotic Process Automation)などを指します。

現在、日本におけるデジタル技術の主な用途は、生産性の向上、開発、製造等のリードタイム短縮、作業負担の軽減などです。では、これらデジタル技術を活用することで、オペレーションの簡素化、標準化、自動化などが進んでいるにもかかわらず、どうして労働生産性全体の向上までたどり着けていないのでしょうか? それにはいくつかの課題があります。

労働生産性が上がらない3つの理由

デジタル技術の導入が進んでいるのに、なぜ労働生産性の向上に繋がらないか、この原因を3つあげてみます。

①労働時間の削減分だけの新しい付加価値が創出されていない

②デジタルテクノロジーを活用するためのノウハウが不足している

③デジタルテクノロジーを活用しているのが大企業中心であり、中小企業まで広がっていない

1.労働時間の削減分だけの新しい付加価値が創出されていない

市場が縮小しているにもかかわらず、デジタル技術を活用した生産性向上効果の還元先として、販売価格を下げて、製品の回転サイクルを早め、たくさん造ってたくさん売るということを是とするオペレーションが依然として継続されているケースがあります。加えて、新たな付加価値創出への投資を促進するというよりは、企業内部の金融資産を増やす方向で経営が行われているケースもあります。

このようなオペレーションが続くかぎり、いつまでたっても労働生産性は向上せず、社員の給与も上げることはできません。

そして既存の製品市場に、より強い競合や、ディスラプター(既存の業界の秩序やビジネスモデルを破壊する企業)が登場した場合、競争力を失うリスクが高くなります。これから就職しようとしている若い世代にとっては、将来への不安が顕在化し、製造業離れが進む理由の一つにもなっているように思われます。

2.デジタルテクノロジーを活用するためのノウハウが不足している

情報処理推進機構の調査では、デジタル技術による変革を行う人材について「大幅に不足している」及び「やや不足している」の割合が、米国では約4割であることに対し、日本は約8割にのぼります。

また、同機構による「社員の学び直し」調査において「全社員対象での実施」が行われているのは、米国が37.4%に対し、日本はわずか7.9%に留まります。

学び直しについては、昨今リスキリングと呼ばれていますが、DX推進のためのマインドセットを理解した上で、さらに専門的なデジタル知識、能力を身に付ける必要があります。

このようなDXの動きを後押しするために、経産省によって「デジタル人材育成プラットフォーム」として「マナビDX」というポータルサイトを2022年3月に開設されました。当該ポータルサイトでは、基礎的なデジタルスキルを学べる教育コンテンツおよびカリキュラムなどが提供されています。

参考サイト:デジタル知識・能力を身につけるための実践的な学びの場『マナビDX』

このような背景に基づき、日本でも、危機意識の高い企業において、リスキリングの動きが活発になってきているのも事実です。

旭化成は2024年度にデジタル人材を2021年度比で10倍の2500人に、JFEスチールは2024年度までにデータサイエンティストを600人体制に、住友化学は2024年度までにデジタル人材を330人に、NECは2025年度にデジタル人材を2020年度比2倍の1万人に拡大を目指すなど、大規模な計画の発表がされています。

3.デジタルテクノロジーを活用しているのが大企業中心であり、中小企業まで広がっていない

中小企業基盤整備機構で調査されたデータによると、大企業であれば、70%以上の企業がDXヘの取組みを実施していますが、中小企業になると従業員数が101人以上の企業でも取組んでいるのは23%に留まっており、大企業とそれ以外の企業の差が大きく開いています。

中小企業においてデジタル技術の活用が進まない背景には、経営者が価値を感じていない、または分からないなど、デジタル技術に対する意識の問題が大きいと言われています。昨今は、比較的廉価で利用できるツールや基盤が提供されていることに加え、スキルの習得なども外部サービスを利用することが可能です。自治体や政府からの補助金も広く活用できるため、中小企業においてもDX取組み率の向上を期待したいと思います。

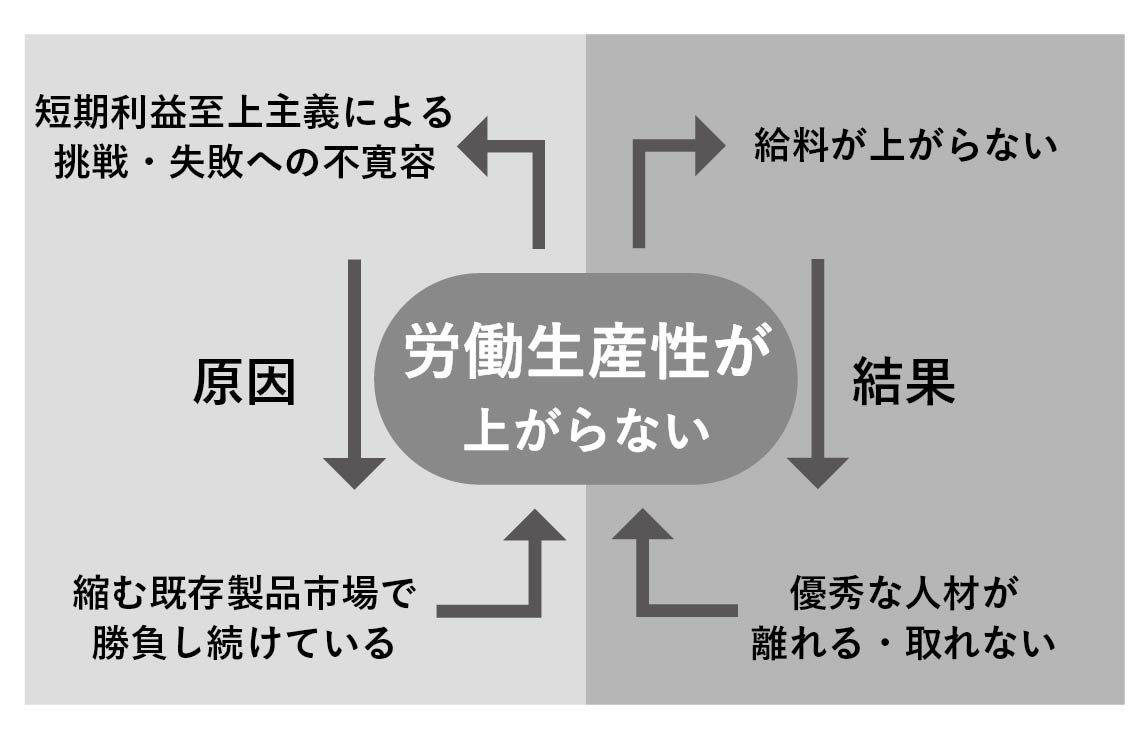

労働生産性が上がらないバットサイクル問題を解決するために

先ににお伝えしたように、労働生産性を向上させるためには、売上を向上させる必要があります。そのためには、「給料が上がらない」「優秀な人材が離れる・取れない」「短期利益至上主義による挑戦・失敗への不寛容」「縮む既存製品市場で勝負し続けている」などのバッドサイクルの構造的問題を解決することが必要不可欠です。

製造業におけるバッドサイクル

製造業におけるバッドサイクルそれは、ただデジタル技術を活用するだけのDXで解決できるというものではありません。本質的なDXが、労働生産性を上げる鍵となります。DXの本質とは、デジタル技術を活用した企業自体のトランスフォームにあり、日本において成功している企業はまだ極めて少ない状態です。この変革を遂げる企業「シン・製造業」に至るためには、組織の変革、経営陣や社員の意識改革、サプライチェーンやアセットの見直し、といった様々な課題が待ち受けています。どのようなアプローチで「シン・製造業」に変革を遂げるのかについては、また別の回にお話ししたいと思います。

今回は、日本製造業の現在地について解説しました。

日本は少子高齢化が進み、人口が減少しています。そしてあらゆる市場が縮小する未来が待ち受けています。

機能的な価値に主眼を置いた安価で便利な製品を大量に生産し、数を売ってもうけるビジネスを今後も続けていくことで、この先、5年、10年と会社を存続させることができるでしょうか? 社員の幸せは守られるでしょうか? 製造業の経営者の方に考えていただきたい課題です。

次回は、日本製造業におけるパラダイムシフトについてお話しします。不安定な世の中ではありますが、企業変革に向けた追い風も吹き始めています。

-

※当社代表の著書『シン・製造業 製造業が迎える6つのパラダイムシフト』の購入はこちら

-

※記載情報は執筆当時(2022年11月)におけるものです。予めご了承ください。

-

※株式会社ISIDビジネスコンサルティングは2024年1月1日に株式会社電通総研へ統合いたしました。

お問い合わせ先

●製品・サービス・リリースに関するお問い合わせ先

TEL : 03-6713-5555

MAIL : webinfo@group.dentsusoken.com

ADDRESS : 〒108-0075 東京都港区港南2-17-1